- 適用范圍

- 符合標準

- 主要特點

- 主要參數

- 技術服務

設備整體圖

1.1.適用范圍:

1.1.1.適用于火災時阻隔煙氣的各種結構的防火門,在指定的試驗條件下,防火門煙氣泄漏速率試驗。

1.1.2.適用于滿足防火門防煙性能試驗的檢測要求。

1.2.符合標準:

1.2.1.符合GB/T41480-2022新標準《防火門的防煙性能試驗方法》標準。

1.2.2.符合GB 12955-20XX《防火門》征求意見稿第7.9節防煙性能試驗。

1.2.3.符合ISO 5925-1:2007《防火試驗 防煙門和卷簾組件 第1部分:室溫和環境溫度漏氣試驗》標準.

1.3.性能特點:

1.3.1.采用可編程邏輯控制器PLC收集各路的溫度、壓力等多方面的數據,經計算機分析、處理和控制產生實時再現的燃燒時的真實信息,并經計算機分析判定直接得出結果;整機全部采用國內外知名品牌,確保系統高品質,高速度運行,具有先進性。

1.3.2.采用可編程邏輯控制器PLC+模塊+計算機,實行PID全自動控制方式,穩定性、重復性、再現性優。重要元器件部分核心部件采用知名品牌,運行流暢、穩定,升溫速度快、節能、精度高、誤差小。

1.3.3.采用全球精密設備專用開發平臺LabView軟件,開發WINDOWS操作界面風格的試驗軟件,界面風格清新、美觀、簡捷。測試期間實時顯示測量結果并動態地繪出完美曲線,數據可以永久保存、調閱和打印輸出,可直接打印報表。具有高智能、引導式菜單操作,簡便直觀的特點,便于試驗人員操作。

1.3.4.設備主框架采用140mm×140mm×5mm(厚度)的重型方通,整體結構十分堅固穩定,設備能有效的對試驗員進行防護。

1.3.5.試驗主箱體內部采用SUS304不銹鋼材質封板,耐腐蝕耐酸堿,封板經久耐用。箱體內部需要加熱到220℃,所以需要加好的材料才能保證產品的耐用性,保證產品的使用壽命。

1.3.6.供氣系統管道采用SUS304不銹鋼材質,耐腐蝕耐酸堿,管道經久耐用。而采用鐵管、碳鋼材質管道,如果表面的油漆脫落,管道就會很快生銹,降低產品的使用壽命。

SUS304不銹鋼供氣系統管道系統實際照片

1.4.技術參數

量程、分辨力、偏差:壓力測控范圍量程不小于-100~100Pa,精度±5%,壓差測量精度±5Pa 或測量值的±10%,以差異較小值為準;流量測控:量程不小于 55m3/h,精度±1m3/h;溫度測量范圍:不小于0~300℃,共12個測溫點,精度±5℃。

1.4.1.試驗箱體:

爐體結構:內側為 SUS304不銹鋼,外側為槽鋼+厚度不小5mm 的 Q235 鋼板,焊接后刷防銹漆和高溫保護漆,中間帶有保溫層,保溫材料厚度≥75mm;

試驗裝置爐體結構如下圖

試驗裝置爐體結構圖

1.4.1.1.為垂直式試驗箱體,箱體內腔尺寸:3020mm(長)×4020mm(高)×700mm(深)即箱體開口尺寸為3020mm(長)×4020mm(高)。

1.4.1.2.試驗箱主體材料采用鋼結構框架,主框架為140mm×140mm×5mm(厚度)的重型方通,以保證設備的整體堅固性,延長爐體的壽命,更便于維護和更換。

1.4.1.3.試驗箱體的空氣熱循環區:能夠讓熱空氣在腔室內回旋,使熱量能均勻地進入試驗區,保證試驗區溫度的均勻度;

1.4.1.4.試驗箱體的保溫區:采用耐高溫織物纖維棉隔熱,隔熱棉厚度為150mm,能保證試驗區溫度為250℃,外殼溫度低于60℃以下;

1.4.1.5.裝置前端為推車式尺寸可調安裝框架。安裝框架與裝置主體間連接方便,中間加耐高溫密封條保證密封性,保溫可靠。

1.4.1.6.試驗裝置整體泄漏量:在爐內壓力為 50Pa條件下,Qapp(20)+Qsup/assoc(20) 不超過 7m3/h。

1.4.2.加熱系統和供氣系統:

加熱系統采用循環空氣加熱,供氣系統可滿足補償試驗裝置和試件的總泄露量。

1.4.2.1.試驗區溫度范圍:常溫~250℃;

1.4.2.2.加熱方式:通過電加熱的方式加熱空氣;

1.4.2.3.升溫速率:為分段升溫,在(20±3)min內線性升溫到160℃,然后在總時間(30±3)min內保持恒溫(200±20)℃;

1.4.2.4.測試樣品的內表面溫度測量:每個熱電偶測量門的內表面溫度分布應控制在(200±20)℃。在加熱期間,測試室內應保持中性壓力;

1.4.2.5.加熱功率:86kw。從試驗空間升溫需要和客戶現場實踐結果確定加熱總功率。

1.4.2.6.試驗裝置應設有供氣系統,使裝置內外形成至少 55 Pa 的壓差。

1.4.2.7.試驗裝置的供氣系統能滿足常溫和中溫條件下試驗的空氣補充需求,供氣系統的送風風機供氣能力不小于55m3/h;

1.4.2.8.供氣系統管道采用SUS304不銹鋼材質,耐腐蝕耐酸堿,管道經久耐用。而采用鐵管、碳鋼材質管道,如果表面的油漆脫落,管道就會很快生銹,降低產品的使用壽命。

1.4.3.主要測量儀器

1.4.3.1. 壓差測量設備

1.4.3.1.1.試驗箱(室)內壓差的測量儀器為:2個壓差傳感器;

1.4.3.1.2.壓差傳感器量程不小于 -100~100Pa,測量精度為:±5%FS,即±5Pa

1.4.3.1.3. 測量探頭應安裝在試驗裝置的試驗箱(室)內中心距離試件內表面(100±10)mm處。

1.4.3.1.4.測壓儀器應能測量壓差,試驗箱(室)內壓差的測量精度為±5Pa或測量值的±10%,以差異較小值為準。

1.4.3.2.溫度測量設備

1.4.3.2.1.爐內溫度測量系統:測溫熱電偶采用 K 型金屬鎧裝型熱電偶,數量為 12支,外徑≤1.0mm;熱電偶熱接點到試樣熱接面距離為(100±10)mm,熱電偶位置可靈活調節,以滿足不同標準的測溫要求。

1.4.3.2.2.應采用12支熱電偶測量試驗箱(室)內溫度,12支熱電偶水平排列成4行,每行3支。

1.4.3.2.3.每行末端熱電偶應與門或卷簾試件的垂直邊框平行,中間熱電偶與門或卷簾試件的中軸線一致。最頂端一行熱電偶應距試驗裝置的前開口上邊緣以下150mm,最底端一行熱電偶應距門或卷簾試件的底部邊緣以上150mm,其余兩行在頂端與底端之間等距離排列。

1.4.3.2.4.熱電偶前端應距門或卷簾試件的表面(100±10)mm。

1.4.3.3.氣體流量測量設備

1.4.3.3.1.試驗箱(室)氣體流量的測量儀器為:流量計;

1.4.3.3.2.流量計,測量范圍:0~60m3/h,精度為±1m3/h。

1.4.4.溫度控制系統

1.4.4.1.試驗箱(室)溫度控制方式:采用可編程邏輯控制器PLC+模塊+計算機,實行PID全自動控制方式,運行流暢、穩定,升溫速度快、精度高、誤差小。在計算機出現故障時還能切換到手動方式進行人工控制。

1.4.4.2.試驗箱(室)溫度采集:通過熱電偶收集各處的溫度數據,經計算機分析、處理和控制實時再現箱內的溫度信息。

1.4.4.3.試驗箱(室)數據采集系統具有顯示實時曲線功能,也能讀取歷史存儲曲線功能。

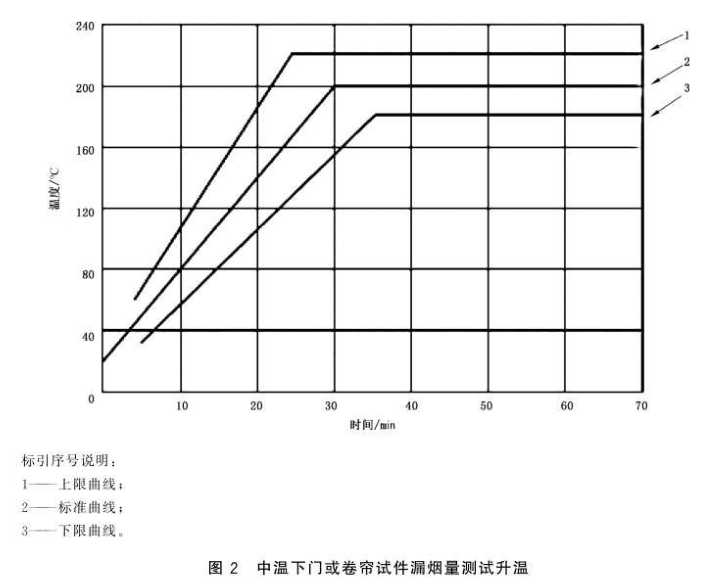

1.4.4.4.中溫情況下的升溫曲線:按照GB/T 41480-2022 第6.2節規定的升溫曲線對溫度進行監測和控制;

1.4.5.計算機及軟件控制系統

1.4.5.1.配備圖形工作站(配置 CPU 不低于主頻 3.2GHz 處理器性能,不低于 32G 內存或以上/500G SSD X1+1T SATA 硬盤或以上/DVD-RW/23 英寸 LCD 顯示器,配備正版操作系統及文字處理軟件。快速輸出設備具備打印功能)

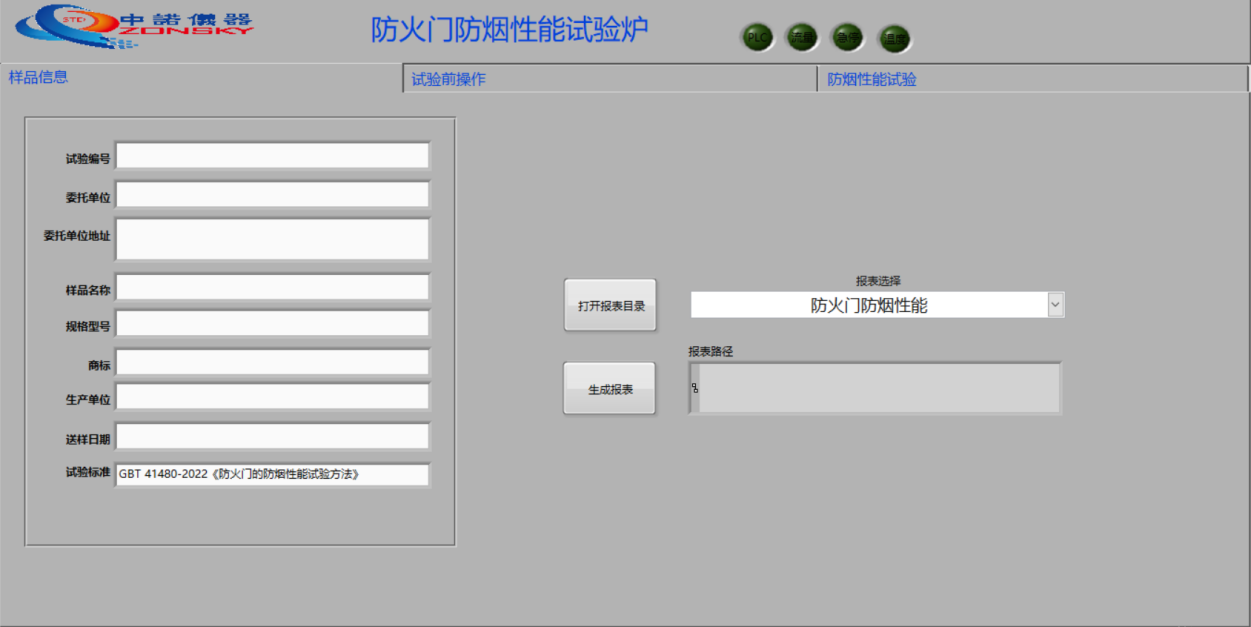

1.4.5.2.采用全球精密設備專用開發平臺LabView軟件,開發WINDOWS操作界面風格的試驗軟件,界面風格清新、美觀、簡捷。測試期間實時顯示測量結果并動態地繪出完美曲線,數據可以永久保存、調閱和打印輸出,可直接打印報表。具有高智能、引導式菜單操作,簡便直觀的特點,便于試驗人員操作。

1.4.5.3.整個控制系統由PLC 對燃氣供應、燒嘴點火、溫度控制、壓力調節、風機運行進行連鎖控制;并對錯誤程序操作、爐溫上下限、壓力上下限、風機變頻系統等故障報警,停電時可以實行燃料自動切斷,確保試驗爐的安全運行;

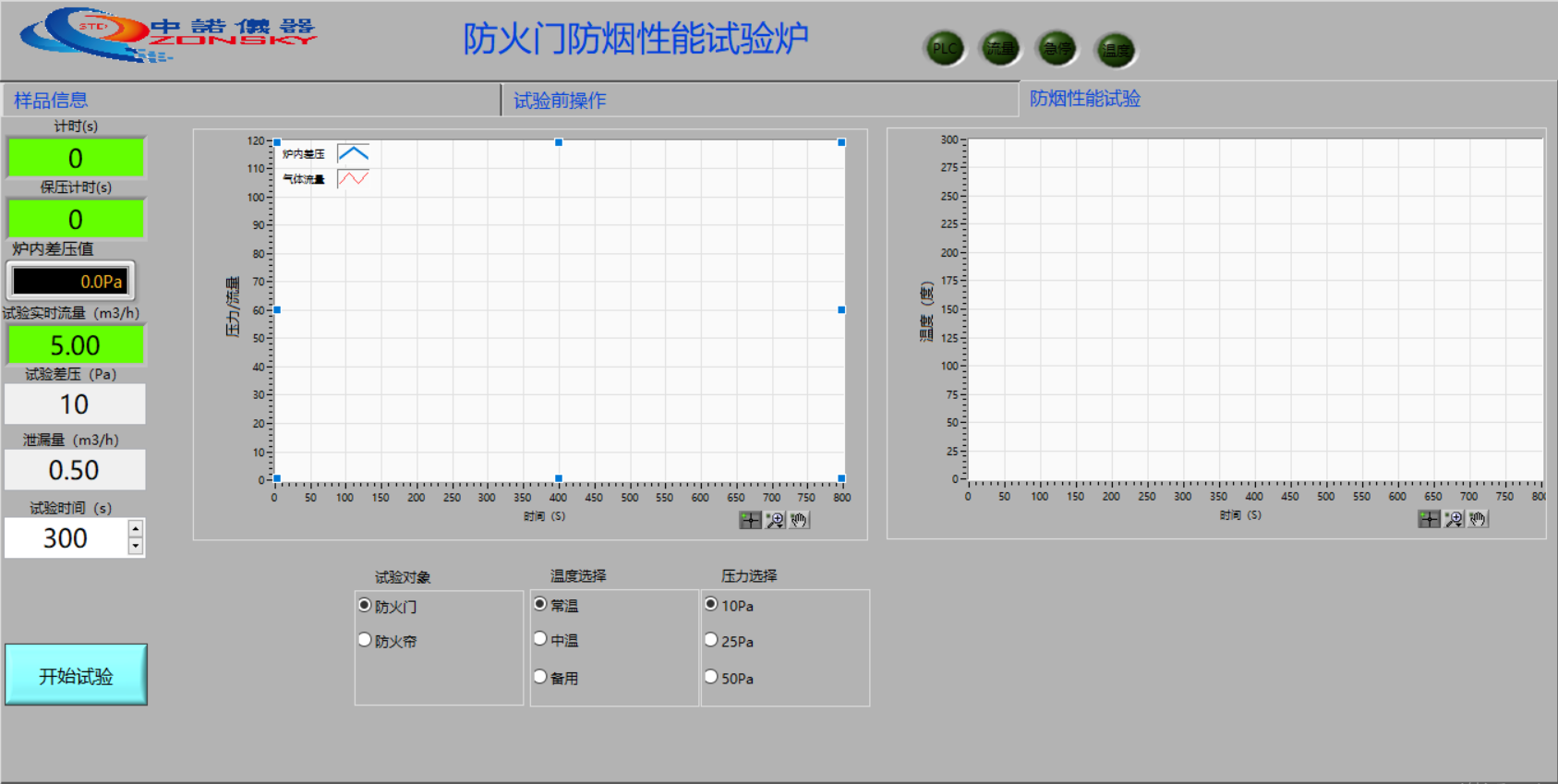

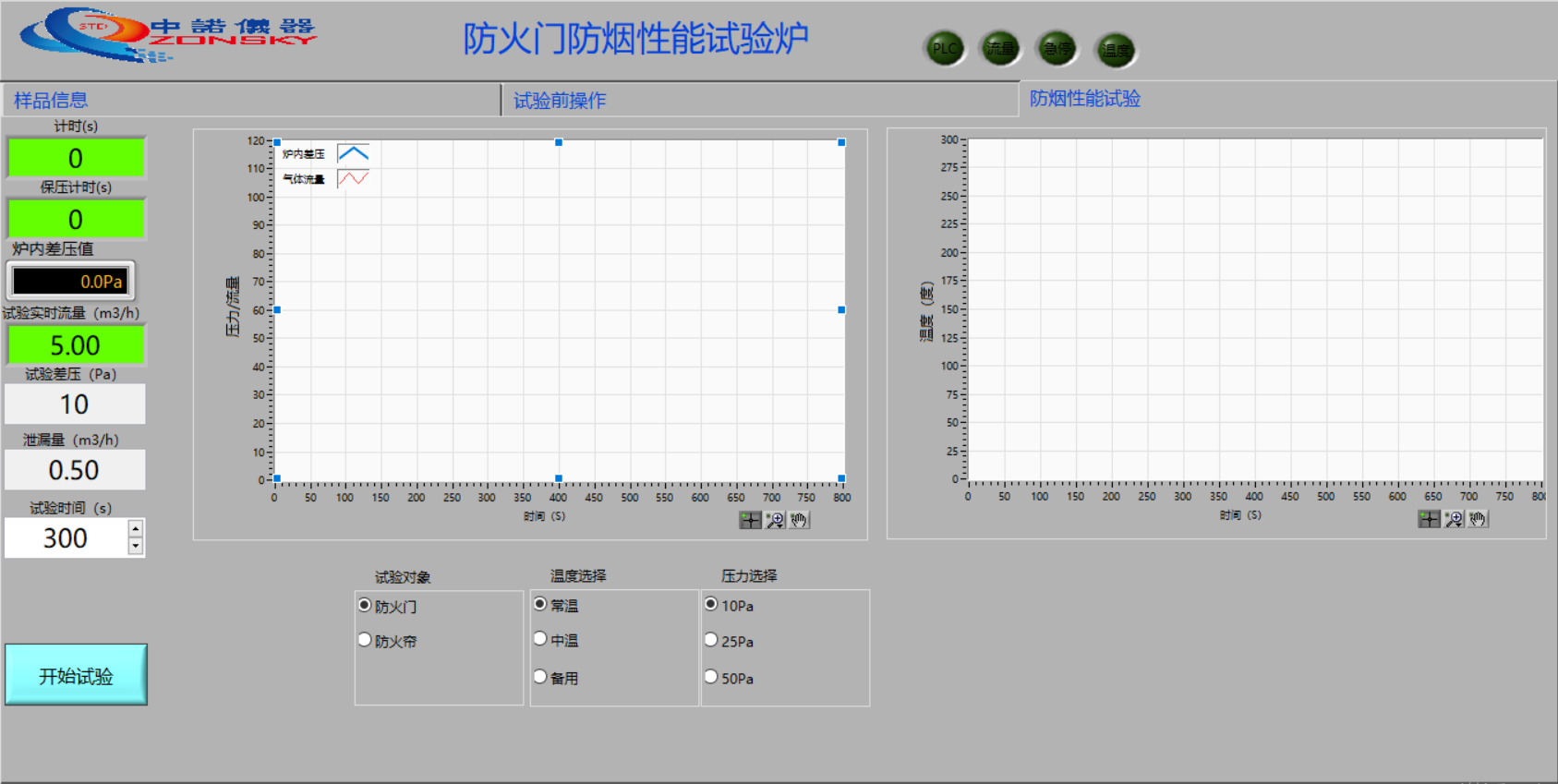

軟件操作界面圖

1.4.5.4.數據采集:采用可編程邏輯控制器PLC收集各路的溫度、壓力等多方面的數據,經計算機分析、處理和控制產生實時再現的加熱時的真實信息,并經計算機分析判定直接得出結果;整機全部采用國內外知名品牌,確保系統高品質,高速度運行,具有先進性。可采集箱體內各熱電偶溫度。數據采集頻率1.6秒/次。

1.4.5.5.溫度顯示:可顯示各測溫點的即時溫度、平均溫度,升溫曲線的上下限,以及實際平均溫度曲線,顯示精度為 0.1℃。

1.4.5.6.壓力顯示:可顯示試驗爐內壓力,顯示精度為 1Pa。

1.4.5.7.操作界面可顯示:環境溫度下測試爐膛和支撐或者關聯結構的泄漏率(Qapp(20)+Qsup/assoc(20));環境溫度下的總泄漏量(Qt(20));200℃溫度下的總泄漏量(Qt(200));200℃溫度下的裝置和支撐或關聯結構的泄漏量(Qapp(200)+Qsup/assoc(200));(q=qd/(Ta+273.15)x[k(Pa+Pm)-3.795x10-3 xMwxPH20])的計算結果。

1.4.5.8.系統可記錄測試過程的溫度曲線、壓力曲線、測試時間等信息;可保存、查詢、打印測試數據及曲線。

1.4.5.8.1.軟件界面及操作說明如下:

防火門防煙性能試驗爐的設備操作步驟通常遵循以下流程,這些步驟基于設備的標準操作指南和安全規范:

(1)準備階段

檢查設備:

確保防火門防煙性能試驗爐處于良好狀態,各部件完好無損。

檢查加熱系統、供氣系統、測量系統等是否正常工作。

安裝試驗框架:

使用推車式尺寸可調安裝框架,確保框架與裝置主體間連接方便,中間加耐高溫密封條保證密封性。

放置試件:

將待測試的防火門安裝在試驗框架上,確保門扇與框架之間的密封性良好。

調整試件的位置,使其符合試驗要求。

(2)設置參數

設定溫度:

根據試驗要求,設定試驗區的溫度范圍,通常常溫至250℃可調。

設置溫度波動幅度和控溫精度,確保試驗過程中溫度的穩定性。

設定供氣系統:

調整供氣系統的送風風機供氣能力,以滿足試驗的空氣補充需求。

設定試驗裝置內外的壓差,通常要求形成至少55Pa的壓差。

連接測量儀器:

連接壓差傳感器、熱電偶和流量計等測量儀器,確保測量數據的準確性。

設置測量儀器的參數,如測量范圍、精度等。

(3)啟動試驗

開啟加熱系統:

啟動電加熱系統,開始加熱空氣。

監控加熱過程,確保溫度按照設定的升溫曲線逐步升高。

監測數據:

通過可編程邏輯控制器PLC收集各路的溫度、壓力、流量等多方面的數據。

實時顯示測量結果,并動態地繪出曲線圖。

觀察試件:

在試驗過程中,密切觀察防火門的煙氣泄漏情況。

記錄試件在試驗過程中的變化,如變形、損壞等。

(4)結束試驗

關閉加熱系統:

當試驗達到預定時間或溫度時,關閉加熱系統。

等待試驗區冷卻至安全溫度后,進行下一步操作。

收集數據:

從測量儀器中收集試驗數據,包括壓差、溫度、流量等。

對數據進行處理和分析,評估防火門的防煙性能。

拆卸試件:

小心拆卸試件,避免損壞設備或試件。

對試件進行必要的檢查和記錄。

1.4.6.步梯和框架

1.4.6.1.由于箱體較高,為了便于試驗人員安裝鎖緊試驗框架,為了便于今后日常維護、維修,設置環繞箱體的步梯。為了安全警示,將護欄做成黃色警示色。

1.4.6.2.試驗框:共三套試驗框架,試驗框架采用型材+鋼板,耐高溫密封膠密封鋼板與型材接縫。提供2.1m×2.4m 洞口、2.4m×2.7m、3m×3m 洞口試件框各一套;

試驗框現場圖

1.4.7.設備材質要求:具備耐高溫耐腐蝕耐壓等特性,能有效的延長設備使用壽命并保護試驗員試驗過程中的人身安全。

1.4.8.試驗步驟

1.4.8.1.樣品安裝:將防火門按照標準要求,安裝到輔助結構或支承結構上。

1.4.8.2.漏煙量試驗校準:試驗裝置系統漏煙量q.應在初次使用前進行校準;常溫試驗前和中溫試驗后,應對q.進行系統核查。應在試驗要求的溫度和穩定的壓力條件下測定漏煙量,由于氣量的變化,溫度和壓力在允許范圍內的浮動可能會出現嚴重的測量誤差,因此在每個壓差條件下應至少穩定1min后進行讀數,并計算公稱壓力條件下的平均漏煙量。

1.4.8.3.對于中溫試驗,靠近防火門表面的平均溫度應在(30±5)min內,從環境溫度升高到(200±20)℃。防火門附近的溫度,應通過每支單獨的熱電偶測量并控制在(200±40)℃。在加熱過程中,試驗裝置內應保持壓力穩定,不應出現超壓。

1.4.8.4.防火門的漏煙量應在10Pa、25 Pa和50Pa,3種壓差條件下進行測量。在測量漏煙量的過程中,開始加熱35min之后確定漏煙量,壓差保持2min穩定,讀取并記錄讀數。

1.4.8.5.觀察在常溫和中溫試驗過程中,應測量并記錄密封件出現嚴重脫落時的壓力和溫度,觀察到的試件形變及其他變化也應記錄在案。試驗結束后,應注意門或卷簾試件是否因試驗出現物理損傷。

1.4.8.6.最后,軟件系統按照標準要求計算樣品的漏煙量。

1.4.8.7.檢測常溫下試件的泄漏量時,一次試件安裝后,樣品安裝框可以正反面安裝在爐體上,可以實現試件兩個被測面的泄漏量的檢測,提高效率。

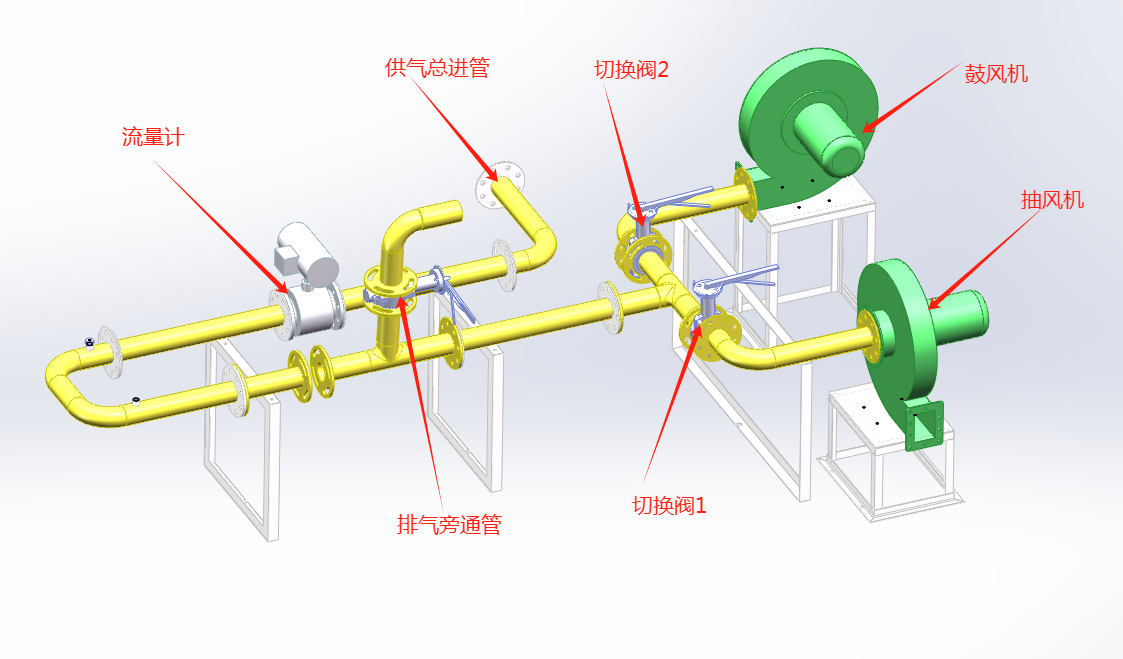

1.4.8.8.系統正壓與負壓的供氣系統位于爐體后側,正壓由鼓風機提供,負壓由抽風機提供,可根據試驗要求進行任意切換,圖2-7為產生正壓與負壓的供氣系統產品圖:

圖2-7供氣系統

1.4.8.9.供氣系統的正負壓供氣說明:正壓由正壓由鼓風機提供,負壓由抽風機提供,通過變頻器調節對應風機的頻率,可以給系統提供準確的壓力值,能保證整個試驗過種中壓力的穩定性;通過切換閥1和切換閥2來給選擇正壓或負壓,管道上裝有流量計與壓力計,能實時顯示與反饋風量與風壓。如圖2-8

圖2-8正壓與負壓供氣系統圖

1.5.實驗室環境要求

1.5.1.溫度: 15℃~35℃(25℃左右為佳)

1.5.2.相對濕度:25%RH~75%RH

1.5.3.大氣壓力:86kPa~106kPa

1.5.4.地坪面相對水平

1.5.5.使用空間:長12m,寬8米,高5.5米(含試驗框架放置位置)